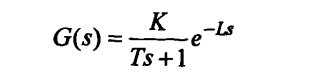

硬质合金真空烧结对温度有严格的要求,各升温阶段温升速度不能过快,否则会造成产品裂纹、变形;脱胶温度过高,会造成脱胶过快,形成气泡,脱胶温度过低会造成脱胶不彻底;脱氧温度过高,易形成钴聚集和表面“鼓泡”,脱氧温度过低,在预定的时间内会造成脱氧不彻底。过低或过高的烧结温度都会使产品韧性变差,矫顽磁力降低。为保证产品质量,硬质合金烧结工艺要求预烧温度及以下的温度跟踪误差不超过士50℃,温度超调不超过35℃;烧结温度超调量和稳态误差不超过士7℃。由于传热问题的复杂性,真空烧结炉的动态特性具有非线性、时变性和不对称性等特点。在过程控制中,为了方便,通常把电加热炉温度的动态特性看成是一个线性系统,用一个惯性环节串联一个纯滞后环节表示为

YmU高温箱式电阻炉,管式炉,真空退火炉,真空烧结炉,管式高温炉-郑州科佳电炉有限公司

式中,系统热惯性时间常数丁等于炉室围护结构热阻与炉室热容量系数的乘积,K是炉室的放大系数(过程增益),L是纯滞后时间,包括信号传输和检测的滞后及热容量引起的容量滞后。

YmU高温箱式电阻炉,管式炉,真空退火炉,真空烧结炉,管式高温炉-郑州科佳电炉有限公司

YmU高温箱式电阻炉,管式炉,真空退火炉,真空烧结炉,管式高温炉-郑州科佳电炉有限公司

滞后时间三的大小受

真空烧结炉炉体的容量、结构、检测元件及其安放位置等影响。由于发热过程时间与传热过程时间相比可以忽略不计,因而炉温的动态特性主要由传热过程所决定。传热有导热、对流、辐射三种形式,三种传热方式中,只有一维的导热可以认为基本是线性的,辐射热量是绝对温度的四次方函数,而真空状态下基本无对流传热。随着炉内温度的升高,辐射传热的比例增大,辐射具有穿透性,使传热路径缩短,传热速度加快,故纯滞后时间随温度升高而减小,且其变化呈现严重的非线性特性。热惯性时间常数值r随每炉产品重量的不等(中型烧结炉从lO公斤N200公斤)差别很大,在高温段的热惯性常数也比低温时显著增大。过程增益髟直随着电网电压的波动、真空炉炭毡保温层的保温性能变化(受合金产品成型剂渗透的影响)而改变。

YmU高温箱式电阻炉,管式炉,真空退火炉,真空烧结炉,管式高温炉-郑州科佳电炉有限公司

YmU高温箱式电阻炉,管式炉,真空退火炉,真空烧结炉,管式高温炉-郑州科佳电炉有限公司

由于

真空烧结炉要求的温度控制精度高,控制对象的模型参数又具有时变性、非线性的特点,因此采用普通的PID控制器将不能满足要求。而数字化智能仪表则有着传统的模拟控制器所无法比拟的优点,如可以灵活的改变控制参数,可以灵活的改变控制策略等,因此采用智能仪表可以提高温度控制品质。智能仪表在进行PID参数自整定时,都会产生一定的温度振荡,若在正常生产时启动PID自整定,其产生的振荡幅度为硬质合金生产工艺所不允许,生产运行时,各PID参数只能采用其他的方式进行调整。大多数智能仪表在解决参数的时变自适应问题时,只考虑了参数变化的某一方面,如采用多组PID参数自动切换的仪表能有效解决纯滞后时间常数随温度非线性大幅度变化的问题,但对热惯性时间常数和系统开环放大倍数K值的大范围变化无能为力;单组PID自适应控制能在一定程度上克服惯性时间常数和K值的大范围变化带来的影响,但同时要解决纯滞后时间常数在不同温区的非线性大幅度变化问题则有点力不从心。因此,单纯采用智能仪表控制真空炉温度时,其控制品质不一定能完成满足烧结工艺的要求,因此有必要在智能仪表的基础上,由上位机根据智能算法对控制参数进行在线调整,改善系统温度控制品质。

YmU高温箱式电阻炉,管式炉,真空退火炉,真空烧结炉,管式高温炉-郑州科佳电炉有限公司